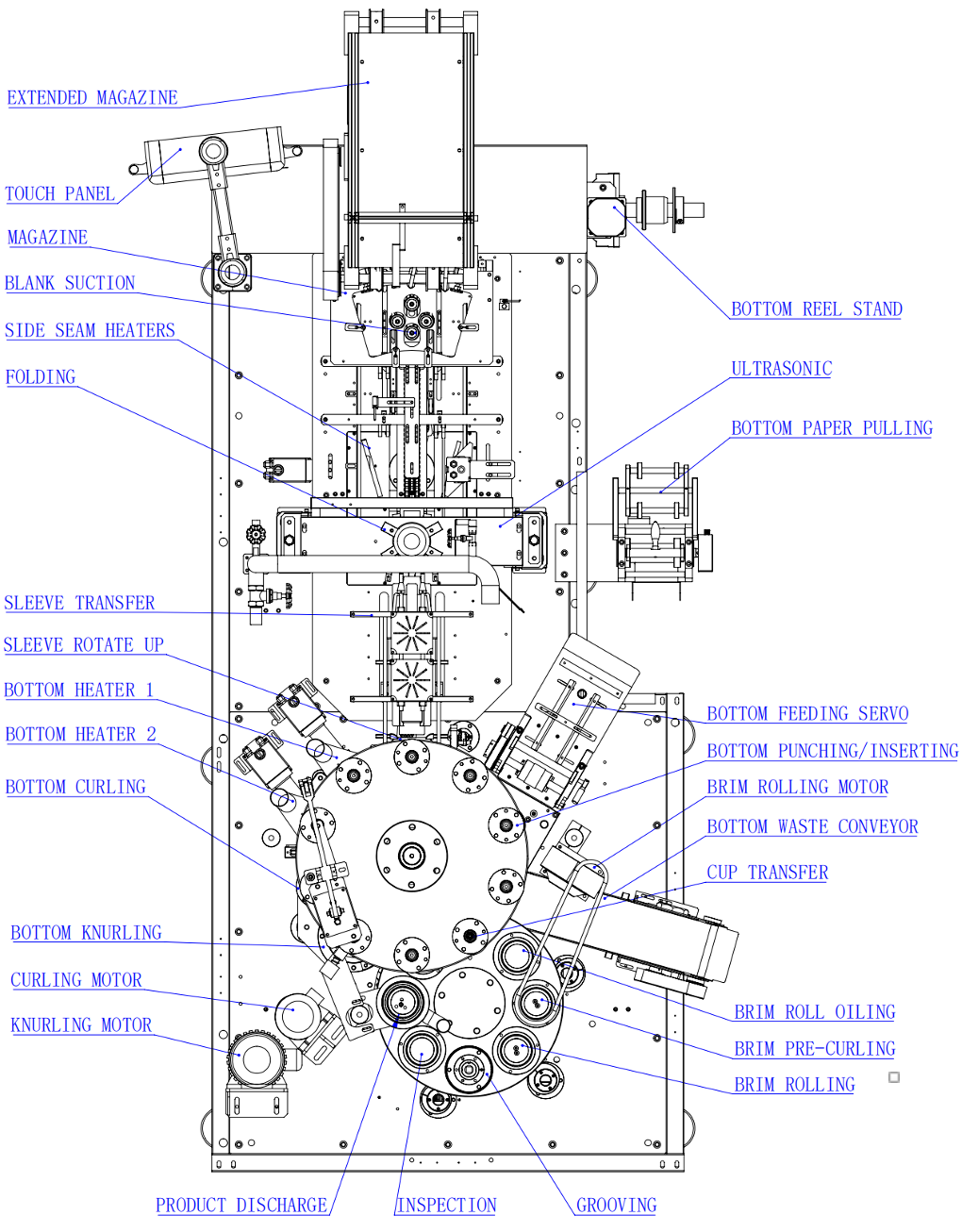

CM100紙コップ成形機

| 仕様 | CM100 |

| S標準マシン構成 | 自動用紙空送り用拡張マガジン 完成したカップカウントとネストテーブル カップサイズごとに成形型1セット |

| オプション装置 | Inラインカップ検査システム |

| 製造時の紙コップのサイズ | 2オンス~32オンス |

| 生産速度 | 120~150個/分 |

| サイドシール方式 | Lアイスターho空気加熱と超音波 |

| 底部シール方式 | Lアイスターho空気暖房 |

| 定格出力 | 21kW |

| 空気消費量(6kg/cm2時) | 0.4 m³/分 |

| 全体寸法 | 長さ2,820mm×幅1,300mm×高さ1,850mm |

| 機械正味重量 | 4,200キログラム |

★トップ直径:45~105mm

★底径:35~78mm

★全高:最大137mm

★その他のサイズはご要望に応じて

シングルPE / PLA、ダブルPE / PLA、PE /アルミニウムまたは水性バリアコート紙

合理的なトランスミッション設計

❋ 機械的な伝達は主にギアを介して2本の縦軸に行われます。メインモーターの出力はモーター軸の両側から伝達されるため、力の伝達はバランスが取れています。

❋ トランスミッション構造は合理的でシンプルかつ効果的であり、修理とメンテナンスに十分な余地を残します。

❋ オープン型インデックスギア(タレット10:タレット8の配置により、全機能を合理的に実現)。インデックスギアのカムフォロアにはIKO(CF20)製の高荷重ピンローラーベアリングを採用し、油圧計と空気圧計、デジタルトランスミッター(日本パナソニック製)を使用しています。

人間工学に基づいた構造設計

❋ 給紙テーブルは2段式設計で、紙粉が本体フレーム内に入り込むのを防ぎます。また、テーブル幅も適度に設計されているため、メンテナンスが容易です。

❋ 第2タレットには8つの作業ステーションが装備されており、リム圧延精度を向上させる第3リム圧延ステーションや溝入れステーションなどの追加機能も実現可能です。

❋ 折りたたみ式のウィング、ローレットホイール、およびツバのローリングステーションはメインテーブルの上で調整可能で、メインフレーム内での調整は不要なので、作業がはるかに簡単になり、時間を節約できます。

電気部品の構成

❋ 電気制御キャビネット:機械全体はPLCで制御されており、日本製三菱のハイエンド製品を採用しています。すべてのモーターは周波数インバータによって独立制御されており、幅広い紙質に対応できます。

❋ ヒーターはスイスの有名ブランド「ライスター」の超音波サイドシーム補助ヒーターを採用。

❋ 用紙残量が少ない、用紙が足りない、紙詰まりなど、これらの障害はすべてタッチパネルのアラーム ウィンドウに正確に表示されます。

紙ブランク供給 → サイドシーム加熱 → 折り畳みとシール → カップスリーブ搬送 → 底部成形と挿入 → 雄マンドレル → 底部加熱1 → 底部加熱2 → 底部給油 → 底部カール → 底部ローレット加工 → 半製品搬送 → カップ縁部給油 → 縁部カール1 → カップ縁部カール2 → 計数と積み上げへの排出